产品中心

联系方式

地址:深圳市光明新区公明兴围宝业大厦

手机:18929341229

电话:0755-29026672

传真:0755-23428763

邮箱:2099809452@qq.com

摆线轮齿形的简易检测方法

发布时间:2016-08-13 浏览次数:5148

1 短幅外摆线等距曲线

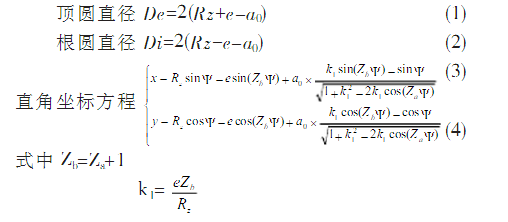

摆线轮齿廓是一条完整的短幅外摆线等距曲线,该曲线由摆线轮齿数Za.偏心距e、针齿半径a0和针齿分布圆半径Rz等参数组成。其曲线直角坐标方程和顶圆直径方程、根圆直径方程如下:

2、 摆线轮测量

2.1国内现有的测量方法

目前有卜列五种测量摆线轮的方法,即

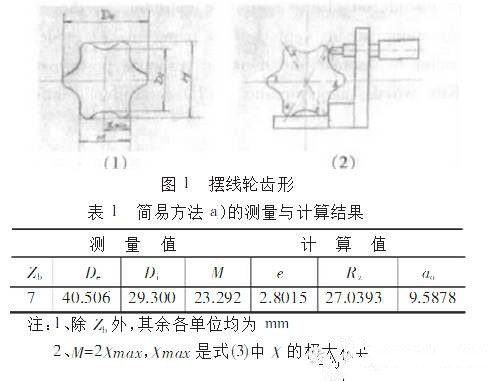

(1)仅测量DP,D,及齿高H(见图1>;

(2)装配时测量摆线轮与针柱之间的径向间隙值;

(3)用光学投影仪或坐标仪测量;

(4)按图2所示进行测量用角尺或块规将扭簧比较仪调到一定数值,顺时针转动摆线轮依此测量各齿。测完后将摆线轮翻身,逆时针转动摆线轮,测量齿而的左侧齿廓。

上述四种方法均不能提供摆线轮的实际参数Rz,和a0。

(5) 量棒法量棒法测量摆线轮(详见参考文献2)虽能求出摆线轮实际参数,但因多测两个线性数据,方法不够简便。

2.2简易测量摆线轮方法

针对上述几种方法,现提出两种简易测量摆线轮的方法。

(1)测量De,Di和M

测量DP,Di,和M的方法见图1所示。

并依据式(1),(2)中De,Di和式(3)中X极值和夹角的函数关系代入上式进行计算。

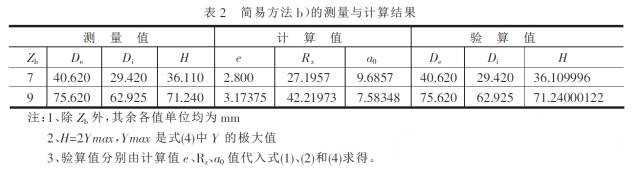

测量和计算数据见表1所示。

(2)测量De, Di,及H

De, Di,及H的测量见图1所示。

令CZ=(De+Di-2H)/(De-Di)

并依据式(1),(2)中De, Di及式(4)中Y极值和夹角的函数关系代入C2的计算公式中进行计算。

测量和计算数据、验算值见表2.

可解决下列问题:

测绘摆线轮,求其参数Zb,e,Rz和a0

②将摆线轮的实测参数与设计参数进行对比,调整摆线磨床,可使其实测参数与设计参数之间的误差控制在规定范围内,从而提高摆线马达质量;

③若摆线轮已加工好,可调整定子加工参数Rz和a0,使之与摆线轮匹配;

④确定摆线磨床加工精度。

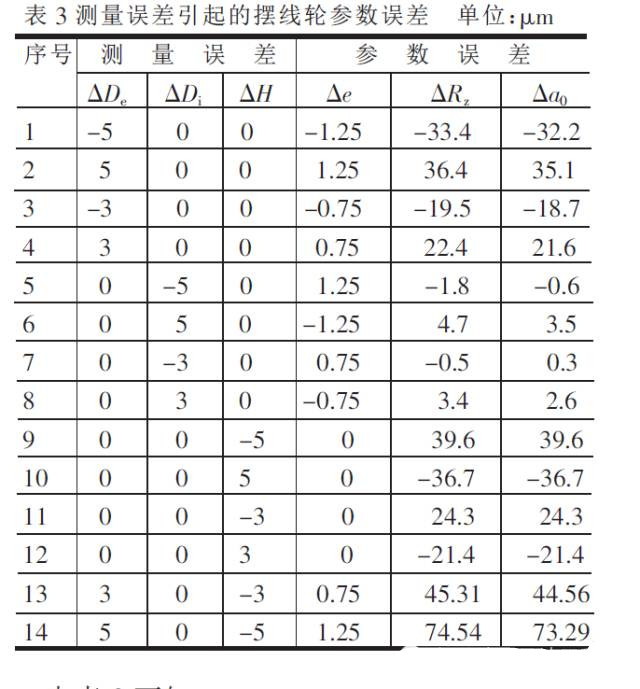

测量误差引起的摆线轮参数误差见表3。表3中摆线轮各参数和各测量值的理论值(除Za外,各值单位均为mm)分别为Zb=7;e =5;Rz=55a0,=20和De=80;Di=60; H=71.0822,它们的误差分别为Δe , ΔRz, Δa0,和ΔDe, ΔDi, ΔH 。

从序号5 -8中的数据可以看出: ΔDi对ΔRz, Δa0。和Δe的影响较小,可以忽略不计;

③序号1一12所列,均为单项测量误差,若三项均有测量误差,摆线轮参数误差变化是复杂的。

2.3几点说明

(1)上述两种简易方法仅适用于测量摆线轮齿数Za为偶数(即Zb为奇数)的短幅外摆线等距曲线,Za为奇数时,摆线轮检测另有它法。

(2)通过上述两种简易测量方法而计算求得的摆线轮参数e,Rz和a0,可由式(1) , (2) , (3)或式(1),(2),(4)进行验算。在求得Rz,e ,a0。后由式(3)或式(4)求极值Xmax或Ymax验算时,H=2Ymax ,M=2X max 。

(3)Za,De,Di,和M的测量有一定的局限性。

在0°≦ψ≦360°/Za范围内,当Zb =7 ,k1 <0.61307或Zb=9 , k1<0.7627时,直角坐标方程中,短幅外摆线等距曲线的X值随着平的增大而增大,没有极值,不能测得2Xmax值(即M值),此时无法用该方法测量计算摆线轮参数。

3结论

渐开线圆柱齿轮的每个齿由两条渐开线组成。在GB/T10095-1988中,渐开线圆柱齿轮共分12个精度等级,有13个公差(偏差)值要求和一个接触斑点要求。在有些行业标准中,虽对摆线马达进行质量分等,但全部齿廓由一条完整的短幅外摆线等距曲线组成的摆线轮没有尺寸误差的规定,这是不合理的。木文提供的简易检测方法,将为制订这方而的规定或标准提供依据。

国产摆线马达与国外同类产品相比,质量较低。我国现已加入WTO,如何参与国内外市场竞争,也就是如何缩小国内外此类产品在质量和价格上的差距,是当务之急。木文希望能对提高摆线马达质量有所帮助。